環境保全への取り組み

「自然の恵みをくらしに活かす」を企業理念に、再生可能な植物資源「松」から得られる有用物質を、人々の生活に役立つ製品に変えてお届けすることにより、循環型社会の実現に向けて事業展開しています。

地球環境の保全に向けて

環境に関する基本的な考え方

環境汚染の防止、環境負荷の低減に積極的に取り組み、全社で環境経営を推進しています。

ハリマ化成グループ 環境方針(2017年9月4日改定)

私たちは、「自然の恵みをくらしに活かす」を企業理念とし、一人ひとりが環境方針に基づき環境保全活動を積極的かつ継続的に推進します。

- パインケミカル事業が、再生可能な天然資源の有効利用であることを意識し、生産から利用、廃棄に至るライフサイクルを考慮した環境にやさしい商品の開発に努めます。

- ハリマ化成グループが行う事業活動、製品、サービスに係わる法規制、協定およびグループ各社が同意したその他の要求事項を順守し、環境汚染や環境事故の予防に努めます

- 環境目標を設定し、環境パフォーマンスの向上および環境マネジメントシステムの継続的改善に努めます。

(1) 環境負荷の低減(エネルギー、廃棄物、環境汚染/大気水質)

(2) 有害化学物質の適正管理

(3) 緑地の保全管理 - 環境教育・啓蒙活動を通じて環境経営の周知徹底を図り、ハリマ化成グループで働くすべての人が社内外において環境に配慮した行動をします。

- 持続可能な循環型社会にとって生物多様性が重要な基盤であることを認識し、自然生態系に配慮して、社会や自然と調和した事業活動を行います。

- この環境方針は、関係企業、地域住民の方々などの利害関係者および一般の人々にも開示します。

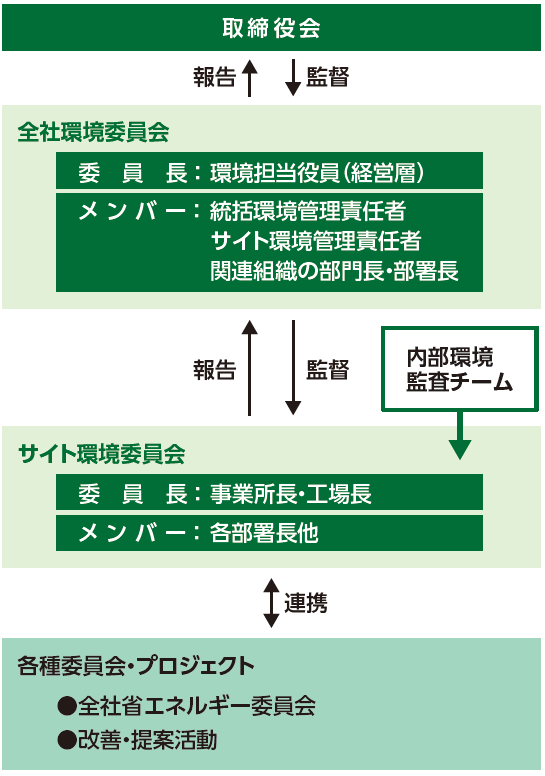

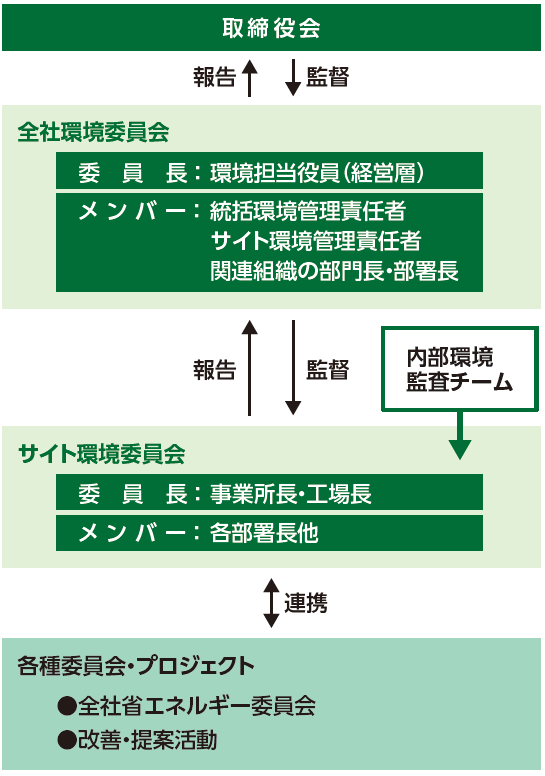

環境マネジメント体制

環境経営を推進するため、サステナビリティ委員会、全社を統括する「全社環境委員会」、事業所および工場に「サイト環境委員会」を設置し、環境管理活動を展開しています。

■サステナビリティ委員会

サステナビリティ推進に関連する重要な経営課題について、サステナビリティ委員会が取締役会に対して付議および報告を行います。

■サイト環境委員会

グループの環境方針、目標、計画などの審議や決定を行い、計画推進と目標達成状況を確認しています。

■環境マネジメント体制図

環境マネジメントシステム

環境方針を掲げISO14001に基づく環境マネジメントシステムを展開しています。

それぞれの部門部署が年度目標を設定し、環境負荷の低減、環境保全活動を継続的に実施しています。

運営方法

環境マネジメントシステムの運営にあたっては、環境方針、環境目標に基づいた「PDCAサイクル」を繰り返すことで継続的な改善と環境に与える負荷の低減に努めています。

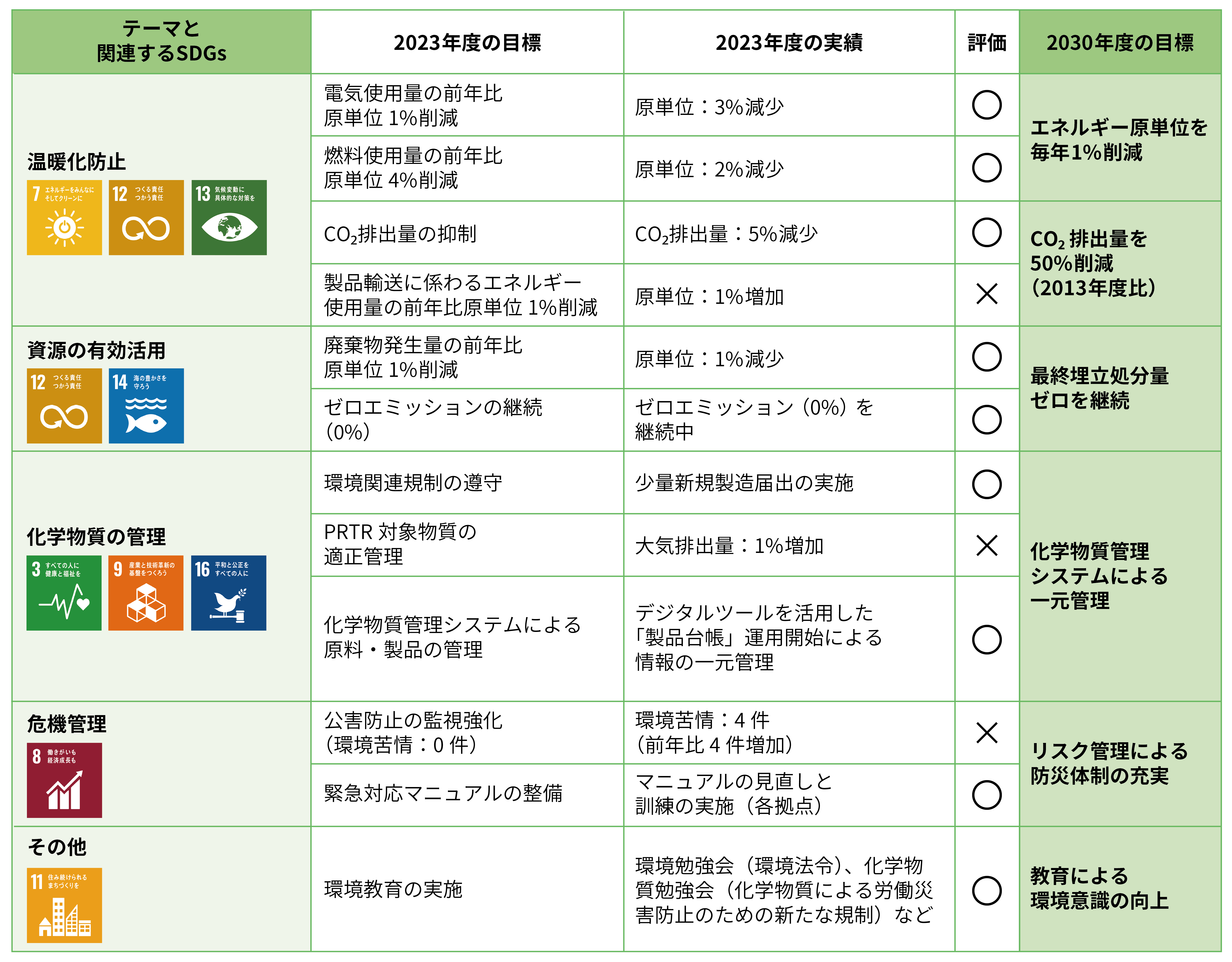

環境目標と実績

各テーマに対して中期環境目標(2030年度環境目標)を定め、その目標達成に向けて、年度ごとに具体的な目標を設定し、取り組みを推進しています。

2024年度実績と中期環境目標(2030年度環境目標)

評価基準 ○ : 達成 × : 未達

集計範囲:ハリマ化成グループ(東京本社、大阪本社)、ハリマ化成、ハリマエムアイディ

※「温暖化防止」の項目(電気および燃料使用量原単位、CO2排出量)が目標を達成できなかった要因は、バイオマス燃料の使用量が減少したことで買電量とバイオマス発電設備以外のボイラーで重油の使用量が増加した。

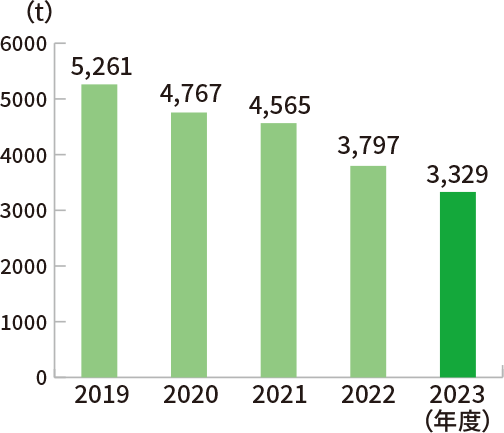

※「資源の有効活用」の項目(廃棄物発生量原単位)が目標を達成できなかった要因は、新規設備が稼働を開始したことで、廃棄物発生量が増加しました。

内部環境監査

目標・計画において、達成のための方策が明確になっているか、適切な検証がなされているか、関連法規を含むリスクの洗い出しおよび遵守手順・遵守評価が適切か、前回の内部環境監査および外部審査の指摘事項の有無および是正の確認などに重点を置き、チェックを行っています。

環境教育

従業員一人ひとりの環境意識の向上を図るため、勉強会、講演会などを通じて継続的に環境教育・啓発を実施しています。

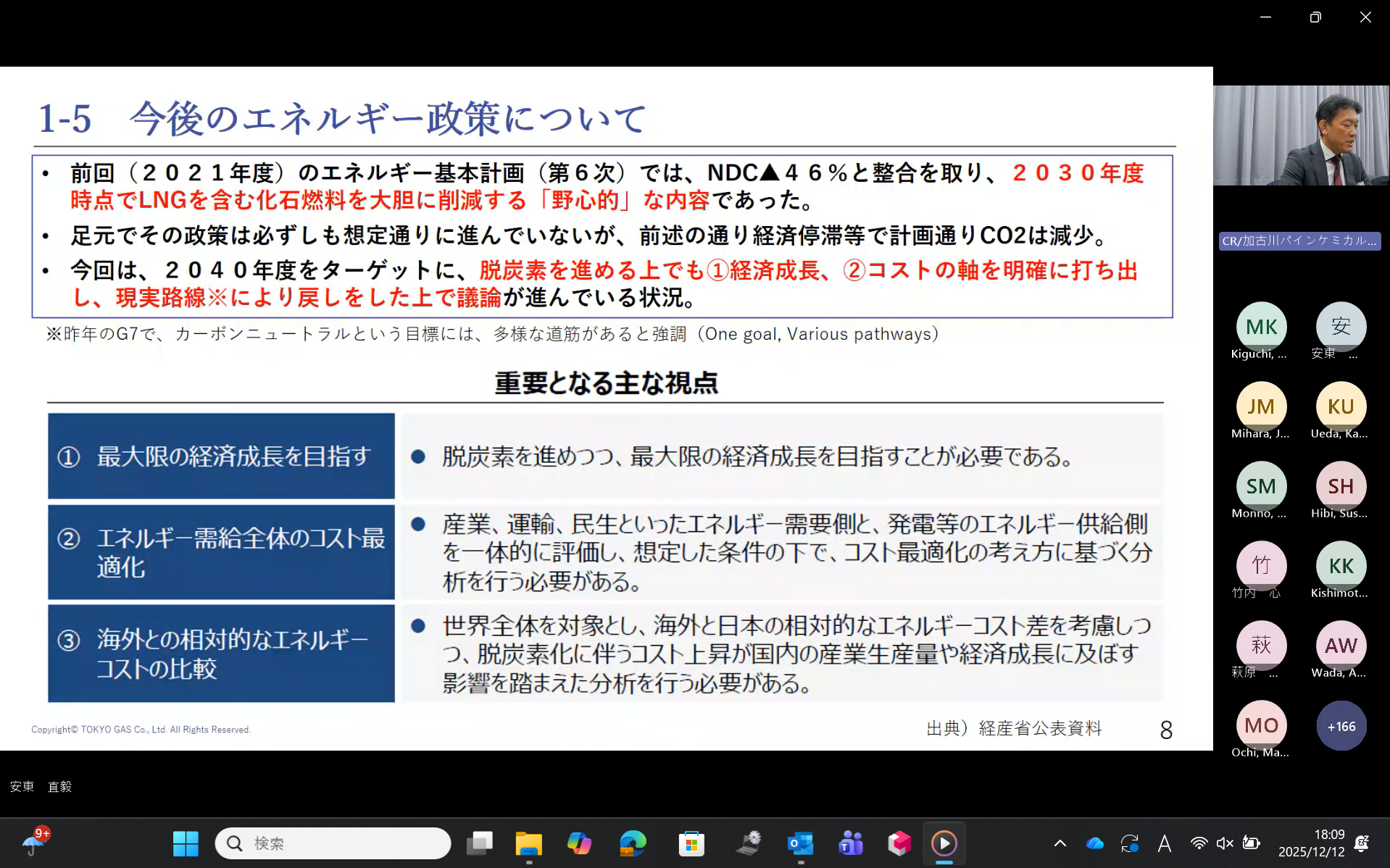

2024年度は「環境講演会~エネルギー政策・情報開示の潮流~」と題して、外部講師によるオンラインでの講演会を開催し、従業員にとっては世界の動向を知るよい機会となりました。

また、工場サイトの環境負荷実績報告会、省エネ勉強会、リサイクル勉強会なども定期的に開催しています。

環境教育

従業員一人ひとりの環境意識の向上を図るため、勉強会、講演会などを通じて継続的に環境教育・啓発を実施しています。

2024年度は「環境講演会~エネルギー政策・情報開示の潮流~」と題して、外部講師によるオンラインでの講演会を開催し、従業員にとっては世界の動向を知るよい機会となりました。

また、工場サイトの環境負荷実績報告会、省エネ勉強会、リサイクル勉強会なども定期的に開催しています。

ISO14001認証取得状況(2025年3月31日現在)

環境保全への取り組みを自主的に進め、継続的に改善していくため、海外連結子会社を含めISO14001の認証取得を推進しています。

■ハリマ化成グループ(国内)

| 会社名 | 登録年月 | 認証機関 | |

|---|---|---|---|

| ハリマ化成株式会社 | 加古川製造所 | 2000年 6月 | JCQA |

| 富士工場・営業 | 2002年 3月 | JCQA | |

| 東京工場 | 2004年 6月 | JCQA | |

| 茨城工場 | 2006年 6月 | JCQA | |

| 仙台工場・営業 | 2014年12月 | JCQA | |

| 四国工場 | 2014年12月 | JCQA | |

| ハリマエムアイディ株式会社 | 2000年 6月 | JCQA | |

| 株式会社日本フィラーメタルズ | 2005年 7月 | LIACA | |

■ハリマ化成グループ(海外)

| 会社名 | 登録年月 | 認証機関 |

|---|---|---|

| 杭州哈利瑪電材技術有限公司 | 2004年10月 | CQM |

| Harimatec Inc. | 2007年 2月 | UL |

| 杭州杭化哈利瑪化工有限公司 | 2007年11月 | CQM |

| Harimatec Czech, s.r.o. | 2013年 5月 | CERT |

| 東莞市杭化哈利瑪造紙化学品有限公司 | 2016年11月 | CQM |

| 山東杭化哈利瑪化工有限公司 | 2019年12月 | LYEC |

| Harimatec Malaysia Sdn. Bhd. | 2023年10月 | UKAS |

| LAWTER Mt.マウンガヌイ | 1999年 4月 | TELARC |

| LAWTER マーストリヒト | 2001年 1月 | DNV |

| LAWTER 南寧 | 2010年 7月 | CNAS |

| LAWTER カロ | 2014年10月 | DNV・GL |

エネルギーマネジメントシステムISO50001認証取得状況

ベルギー

LAWTER カロ

LAWTER社カロ研究所/工場は、エネルギーマネジメントシステムの国際規格です。ISO50001の認証を2018年に取得しており、エネルギー管理・改善を推し進める体制を構築し、2030年までにCO2排出量を2017年度比30%削減を目標に掲げています。

国際持続可能性カーボン認証「ISCC」を取得

ハリマ化成グループは、国際持続可能性カーボン認証ISCC(International Sustainability and Carbon Certification) PLUSならびにISCC EUを2025年1月に取得しました。ISCCは、バイオマス原料やリサイクル原料などといった素材が、サプライチェーン全体で適切に管理されていることを証明するものです。ハリマ化成グループは、松材からパルプを製造する際に発生する副産物「粗トール油」(crude tall oil、CTO)を蒸留して得られる化学品を原料に製品をつくっています。この度は、トレーサビリティを確保したCTOの調達から、ハリマ化成グループ製品販売までの流れを対象とした認証取得となります。これにより、環境配慮の観点で取引条件が厳しくなっている全世界の顧客に対してより信頼性の高い製品供給が可能となり更なる事業成長が見込まれます。

EcoVadis認証取得

米国

LAWTER社

海外主要子会社であるLAWTERが、EcoVadisゴールドメダルを2024年5月に取得しました。

2018年にもゴールドメダルを取得しており、今回で2回目となります。

EcoVadisは、国際的な規格に基づいた独自基準により、サステナビリティおよびサプライチェーンを評価する信頼性の高い機関です。これまでに180カ国、200業種、130,000以上の企業および団体を調査対象とし、成長やイノベーションの促進に加え、ビジネスの透明性向上を図っています。LAWTER社は4つの基準である「環境」、「論理」、「労働と人権」および「持続的な資材調達」に対してそれぞれ高い評価を受け、ゴールドメダルを取得しました。これは、評価を受けた企業のうち上位5%の中に位置することを示しています。

CDP2024「気候変動」、「水セキュリティ」において「B」スコアを取得

ハリマ化成グループ(国内)は、CDPが実施する2024年「気候変動質問書」および「水セキュリティ質問書」に回答し、両分野においてそれぞれ「B」スコアを取得しました。

CDPは、企業や自治体などの気候変動に対する戦略や取り組みを評価・情報開示する国際的な環境非政府組織(NGO)です。世界中の企業や自治体から、開示を受けた情報を集計・分析し、その取り組みを8段階(A、A-、B、B-、C、C-、D、D-)のスコアで評価しています。企業の環境情報開示におけるグローバルスタンダードとして広く認知されており、「CDP2024」において、世界の24,800社を超える企業が回答し、日本企業全体ではプライム市場上場企業の70%以上を含む、2,100社以上がCDPを通じて情報を開示したとされています。今回取得した「B」スコアは、マネジメントレベル「自社の環境リスクや影響について把握し、行動している」と評価されたことを示すものです。

今後も気候変動や自然資本に関して適切な情報開示を進め、持続可能な社会の実現と企業価値の向上を図るとともに、サステナビリティに関する取り組みをより一層推進していきます。

地域自然環境の保護

自然環境保護の一環として、希少植物の保護・育成に取り組んでいます。

絶滅危惧種「フジバカマ」の保護・育成

2019年度から、加古川製造所で絶滅の危機にある植物フジバカマを工場敷地内の花壇に植えて育成しています。

フジバカマはキク科の多年草で、万葉集を始めとし、源氏物語、古今集、新古今集、徒然草などにも登場し、秋の七草としても有名です。かつては本州以西の河川などに普通に見られた植物でしたが、河川工事や田畑の整備、宅地開発や除草剤の使用などの環境の変化で激減し、環境省レッドリストでは準絶滅危惧種、兵庫県レッドデータブックではAランク(緊急の保全対策、厳重な保全対策の必要な種)に選定されています。

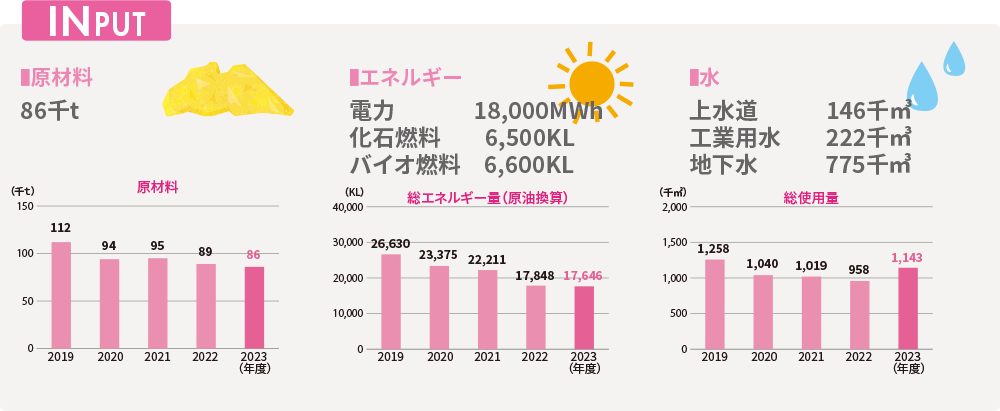

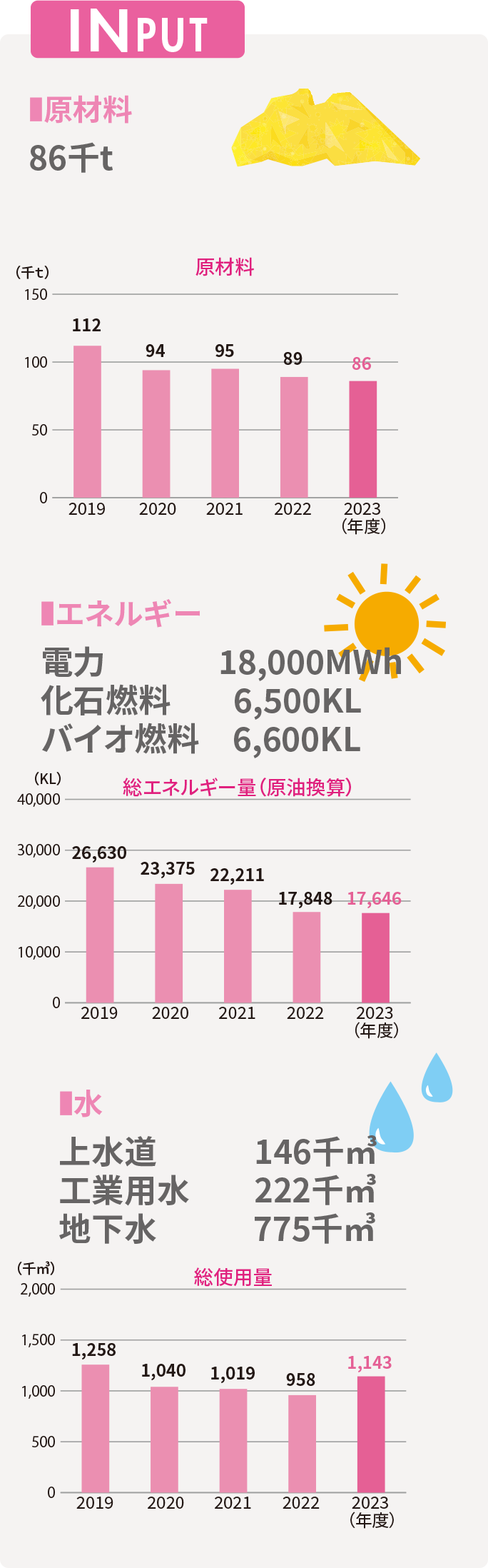

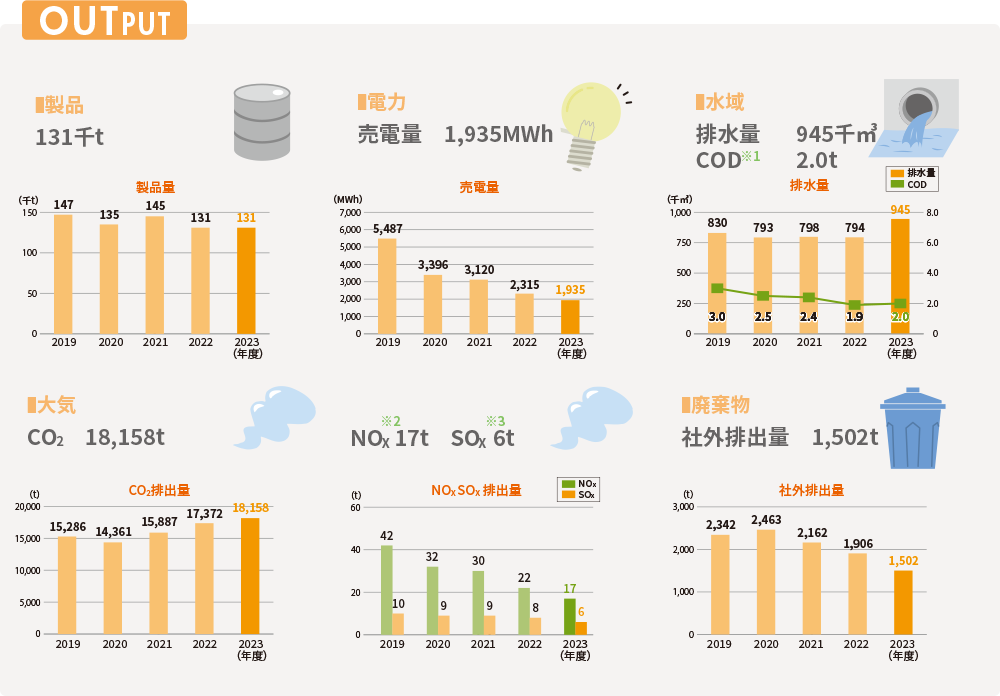

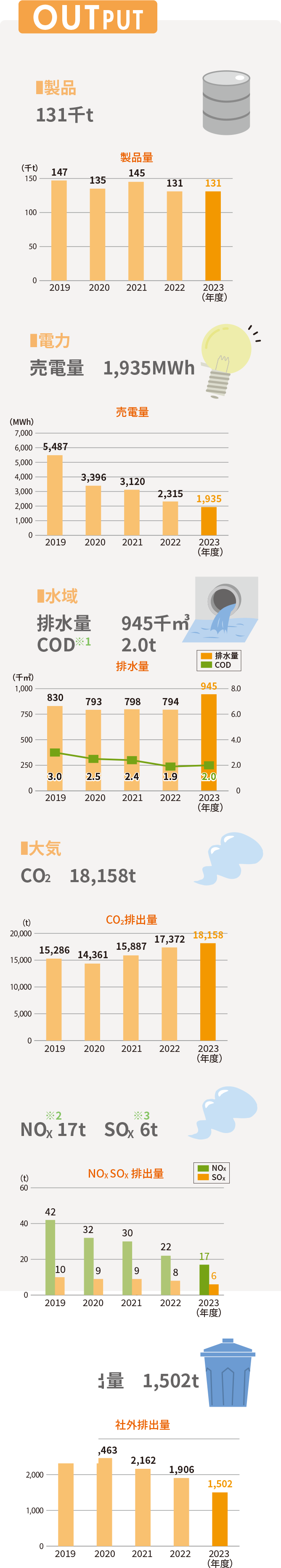

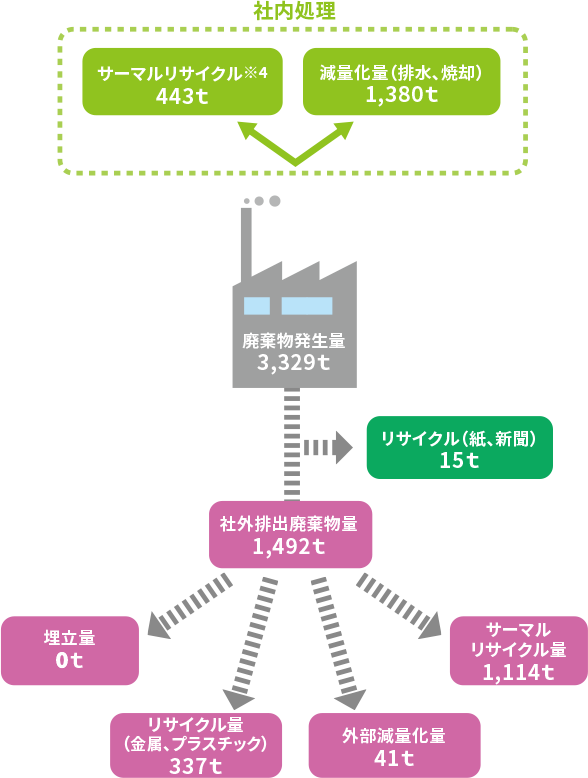

環境フローチャート

資材の調達、生産、廃棄、リサイクルに至るまでの事業活動において、環境に与える影響を正確に把握することに努めています。

- ※1

- COD:(Chemical Oxygen Demand):化学的酸素要求量。水中の汚染物質を化学的に酸化し安定させるのに必要な酸素の量。数値が高いほど水が汚れていることになります。

- ※2

- NOX:ボイラーや焼却炉などの燃焼排ガスに含まれる窒素の酸化物。紫外線によって光化学反応を起こし、光化学オキシダントの原因となります。

- ※3

- SOX:ボイラーや焼却炉などの燃焼排ガスに含まれる硫黄酸化物。酸性雨の一因にもなります。

環境負荷物質の低減

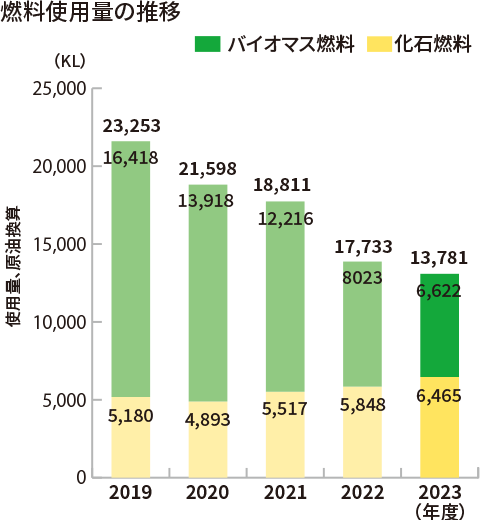

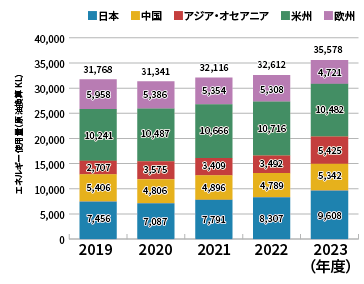

燃料の使用量

粗トール油※を精製した後の副産品をバイオマス※燃料として利用しています。2005年度に加古川製造所でバイオマス発電を稼働させ、バイオマス燃料の有効利用をさらに推し進めたことで、2009年度からはバイオマス燃料が全エネルギー使用量の6割を越えました。

近年は、新型コロナウィルス感染拡大の影響による調達先での減産やバイオマス燃料の価値が高まり、入手が困難な状況が続いているため、年々バイオマス燃料の使用量が減少しています。また、2023年度からはハリマ食品、ハリマ化成商事が直接運営することになった作州武蔵カントリー倶楽部およびホテル作州武蔵が連結子会社となり、集計の対象となったことで化石燃料が増加しています。

2024度は2023度に比べ、さらにバイオマス燃料の使用量が減少しました。バイオマス発電設備以外のボイラーは重油の使用量が増加しました。燃料の天然ガスや再生可能エネルギー※への転換、徹底した省エネ活動に取り組み、引き続き環境負荷物質の低減を進めていきます。

集計範囲:ハリマ化成グループ(東京本社、大阪本社)、

ハリマ化成、ハリマエムアイディ、

セブンリバー、ハリマ化成商事、日本フィラーメタルズ、ハリマ食品

集計範囲:ハリマ化成グループ(東京本社、大阪本社)、ハリマ化成、ハリマエムアイディ、セブンリバー、ハリマ化成商事、日本フィラーメタルズ、ハリマ食品

- ※

- 粗トール油:製紙業界で使用するパルプを製造する際に副生した黒液を酸分解することで得られる、植物由来の油分(ロジン、脂肪酸が主成分)。

- ※

- バイオマス:生物資源(bio)の量(mass)を表す概念で、一般的には「再生可能な、生物由来の有機性資源で化石資源を除いたもの」をバイオマスと呼んでいます。

- ※

- 再生可能エネルギー:石油・石炭などの限りある化石燃料と異なり太陽光や風といった自然現象が循環する中で取り出せるエネルギー。

NOX、SOXおよびCODの発生量

NOXは、ボイラーに低NOXバーナーを使用し、燃焼中に蒸気を吹き込むなどして低減を図っています。SOXは、脱硫装置の適切な運転管理と良質な燃料の使用によって増加を抑えています。COD、排水量についても管理を徹底しています。今後もNOX、SOX、CODの監視を強化し、環境負荷低減のためにプロセスを改善するなどの対策を講じていきます。

地球温暖化防止

地球温暖化防止に関する基本的な考え方

私たちは、くらしや産業の中で毎日たくさんのエネルギーを使っています。しかし、原子力発電を除くと、エネルギーの中心となっている石油や石炭、天然ガスなどの化石燃料のほとんどを海外からの輸入に頼っている状況です。今後も安定的にエネルギーを確保していくため、化石燃料に替わるエネルギーの利用が課題となっています。

再生可能エネルギーは、自然界で繰り返し起こる現象から取り出すことができ、枯渇することなく、持続的に利用できるエネルギー源です。自然との関わりの深いハリマ化成グループにとっては、最重要課題として再生可能エネルギーの有効活用に取り組み、CO2排出量の削減に積極的に取り組んでいます。

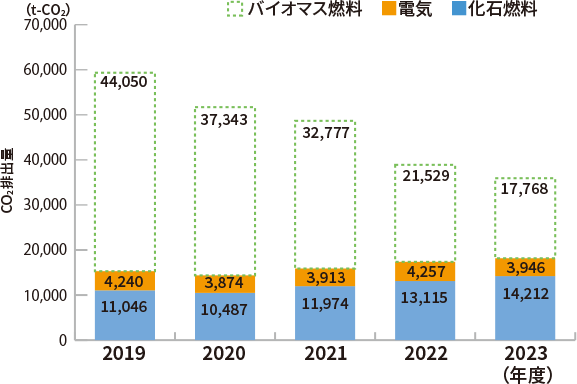

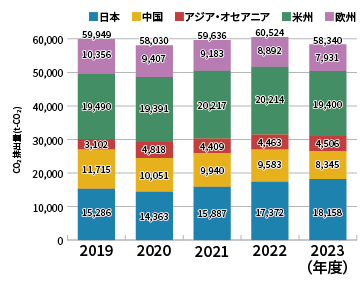

CO2排出量の状況

バイオマス燃料は、CO2排出量がゼロと認められていますので化石燃料使用の場合に比べてCO2排出量を大幅に削減したことになります。バイオマス発電設備から発生する蒸気と電力は、加古川製造所で必要なエネルギーのすべてを賄う能力があり、余剰電力は再生可能エネルギーとして電力会社に販売しています。その結果、従来購入電力分と売電分に相当するCO2排出量が削減できています。

2024年度は、バイオマス燃料の使用量は減少しましたが、省エネ活動の推進、再エネ導入支援メニューやJクレジットの活用によって、前年度よりCO2排出量を削減しました。今後もCO2排出量削減の施策を計画的に進めていきます。

■CO2排出量の推移

バイオマス燃料の利用により、CO2排出量を削減しています。

集計範囲:ハリマ化成グループ(東京本社、大阪本社)、ハリマ化成、ハリマエムアイディ、

セブンリバー、ハリマ化成商事、日本フィラーメタルズ、ハリマ食品

(注)2017年度、2018年度の数値修正(2023年3月)

集計範囲:ハリマ化成グループ(東京本社、大阪本社)、ハリマ化成、ハリマエムアイディ、セブンリバー、ハリマ化成商事、日本フィラーメタルズ、ハリマ食品

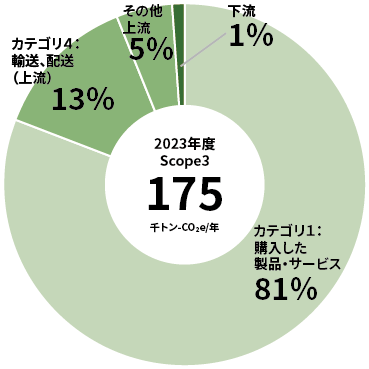

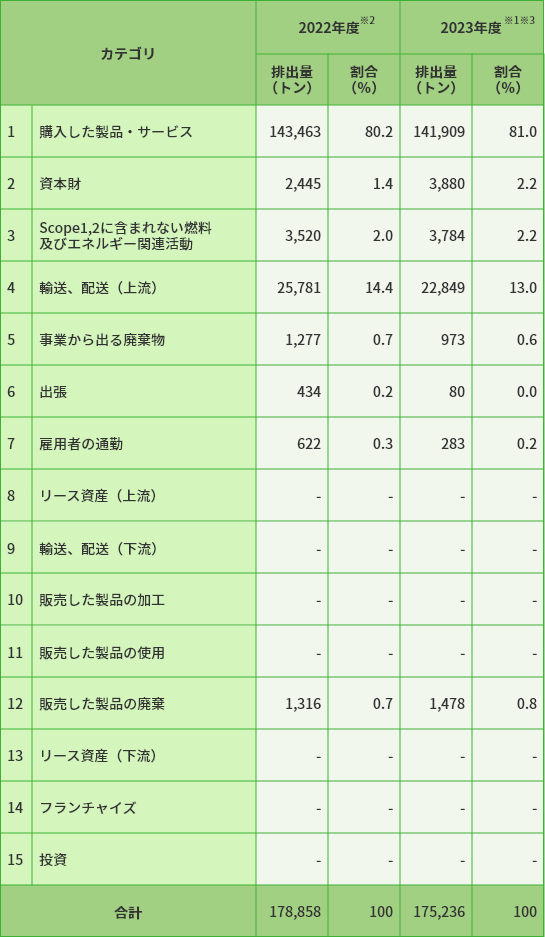

■サプライチェーンを通じた温室効果ガス排出量について

2025年度は、前年度に引き続きハリマ化成グループ(東京本社、大阪本社)、ハリマ化成、ハリマエムアイディの2024年度CO2排出量の算定を行いました。また、前年度と同様に、算定結果に対して外部認証機関であるソコテック・サーティフィケーション・ジャパン株式会社より「ISO14064-3:2019に基づく限定的保証水準での検証を実施中です」。

Scope1(事業者自らによる温室効果ガスの直接排出)、Scope2(他社から供給された電気、熱・蒸気の使用に伴う間接排出)、Scope3(事業者の活動に関連する他社の排出)の内、Scope3が90%以上を占め、その中でもカテゴリ1(購入した製品・サービス)が大半を占めることは前年度と同様です。

今後さらに算定精度を上げ、サプライチェーンを通じた温室効果ガスの削減に向けて効果的な対策に取り組んで参ります。

集計範囲:ハリマ化成グループ(東京本社、大阪本社)、ハリマ化成、ハリマエムアイディ

集計範囲:ハリマ化成グループ(東京本社、大阪本社)、ハリマ化成、ハリマエムアイディ

- ※1

- 2023年度はソコテック・サーティフィケーション・ジャパン株式会社より「ISO14064-3:2019 温室効果ガスに関する声明書の検証及び妥当性確認のための仕様及び手引」に基づく限定的保証を受けています。2024年度についても検証を実施中です。

- ※2

- 2022年度:環境省の「サプライチェーンを通じた組織の温室効果ガス排出等の算定のための排出原単位データベース Ver.3.3」と国立研究開発法人産業技術総合研究所の「AIST-IDEA Ver3.3」を参照して算定。

- ※3

- 2023年度:環境省の「サプライチェーンを通じた組織の温室効果ガス排出等の算定のための排出原単位データベース Ver.3.4」、国立環境研究所の「産業連関表による環境負荷単位データブック「3EID」、 国立研究開発法人産業技術総合研究所の「AIST-IDEA Ver3.4」を参照して算定。

- ※4

- 2024年度:環境省の「サプライチェーンを通じた組織の温室効果ガス排出等の算定のための排出原単位データベース Ver.3.5」、国立環境研究所の「産業連関表による環境負荷単位データブック「3EID」、 国立研究開発法人産業技術総合研究所の「AIST-IDEA Ver3.5.1」を参照して算定。

バイオマス発電システム

環境への取り組みもハリマ化成の使命です

バイオマス発電は「松から抽出された粗トール油を精留した後の排出油を燃料としたバイオマス発電事業」として、経済産業省の2003年度「新エネルギー事業者支援対策事業」に認定され、2005年3月に完成した設備です。

この設備で発生させる蒸気と電力は、加古川製造所で使用するすべての蒸気と電力を賄う能力があり、余剰電力は電力会社に供給しています。ハリマ化成グループではバイオマス燃料を使用することで、二酸化炭素排出量の削減に貢献しています。

主要設備仕様

| ボイラー | 燃料 | トール油副生物(バイオマス燃料) |

|---|---|---|

| 発熱量:約36,000kJ/kg | ||

| 形式 | 自然循環式二胴水管ボイラー | |

| 蒸発量 | 30,000kg/h | |

| 蒸気条件 | 5.1MPa/355℃ | |

| タービン | 形式 | 8段衝動抽気復水式 |

| 出力 | 4,000kW | |

| 蒸気条件 | 5.0MPa/350℃ | |

| 発電機 | 形式 | 三相交流同期発電機 |

| 容量 | 4,444kVA | |

| 電圧 | 6,600V | |

| 力率 | 90% |

| 集塵装置 | 形式 | 電気式(乾式) |

|---|---|---|

| 脱硫装置 | 形式 | 湿式(水酸化マグネシウム法) |

| 脱硝対策 | 形式 | 低NOxバーナー |

■生産部門でのCO2排出量削減に向けて

燃料転換の推進

燃料を燃焼してエネルギーを得る際に排出されるCO2は、同じエネルギー量で比較すると重油・灯油よりも都市ガス、液化天然ガス(LNG)の方が少ないため、よりクリーンな燃料に転換することがCO2排出量削減につながります。ハリマ化成グループは、積極的にCO2排出量の少ない燃料への転換を進めています。

エネルギーの「見える化」導入による省エネ

事業活動を行う上で必要な使用エネルギーの「見える化」システムの導入を進め、拠点にモニタリング機器を設置・展開しており、エネルギーロスの抽出や製造条件の最適化などの生産活動における省エネに取り組んでいます。また、「見える化」することで従業員一人ひとりの環境意識を向上させ、現場改善につなげています。

■物流部門でのCO2排出量削減に向けて

「エネルギーの使用の合理化及び非化石エネルギーへの転換等に関する法律」に定める特定荷主として、物流効率化を推進するため、輸送に伴うエネルギー使用量の把握と省エネルギーの計画を立てています。

ハリマ化成の物流はすべて委託していますので、物流会社と協力しながら、輸送時におけるエネルギー使用量の削減に取り組んでいます。また、CO2排出量がトラック輸送より低いとされる鉄道や海運輸送へのモーダルシフト※も一部実施しています。

2024年度は2023年度と比べ、輸送距離が増加(特に製品の工場間輸送が増加)したため、エネルギー原単位が4%悪化しました。

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー原単位※ | kℓ/万tキロ | 68.5 | 69.3 | 66.6 | 67.1 | 69.6 |

| CO2排出量 | t-CO2 | 2,860 | 2,983 | 2,564 | 2,595 | 2,633 |

集計範囲:ハリマ化成、ハリマエムアイディ

- ※

- モーダルシフト:自動車や航空機による輸送を、より環境負荷の小さい鉄道や船舶の輸送に切り替えること。

- ※

- エネルギー原単位:原油換算(KL)/輸送量(万tキロ)。

太陽光発電設備の稼働

2014年12月、兵庫県高砂市の伊保港に保有する敷地に太陽光発電システム(発電能力1,129kW)を稼働させました。同システムは「再生可能エネルギー固定価格買取制度(FIT)※」を活用しており、発電した電力はすべて電力会社に販売しています。

再生可能エネルギーである太陽光による発電を行うことで、政府が推進する自然エネルギーの普及・拡大やCO2排出量の削減に貢献していきます。

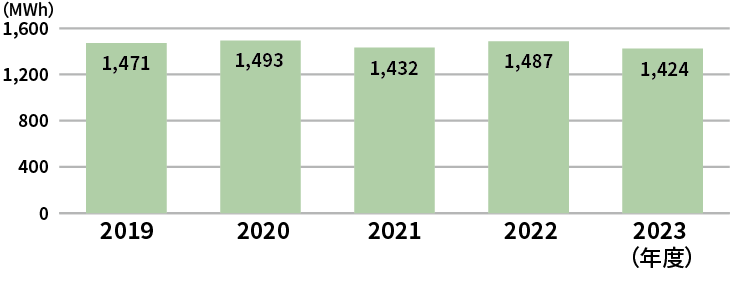

■太陽光による発電量

- ※

- FIT:「電気事業者による再生可能エネルギー電気の調達に関する特別措置法」に基づく制度。

ハリマ化成商事加古川営業所で太陽光発電システムを導入

ハリマ化成商事加古川営業所は、2023年12月に太陽光発電システムを導入しました。同営業所は、倉庫業を運営しており、お客様のニーズに寄り添ったサービスで物流活動をサポートしています。この度、太陽光発電システムの導入により、営業所で使用する電力の一部をグリーンエネルギーに置き換え、省エネ取り組みの強化を図るとともに、将来的にはすべての電力を再生可能エネルギーで賄う計画を進めています。

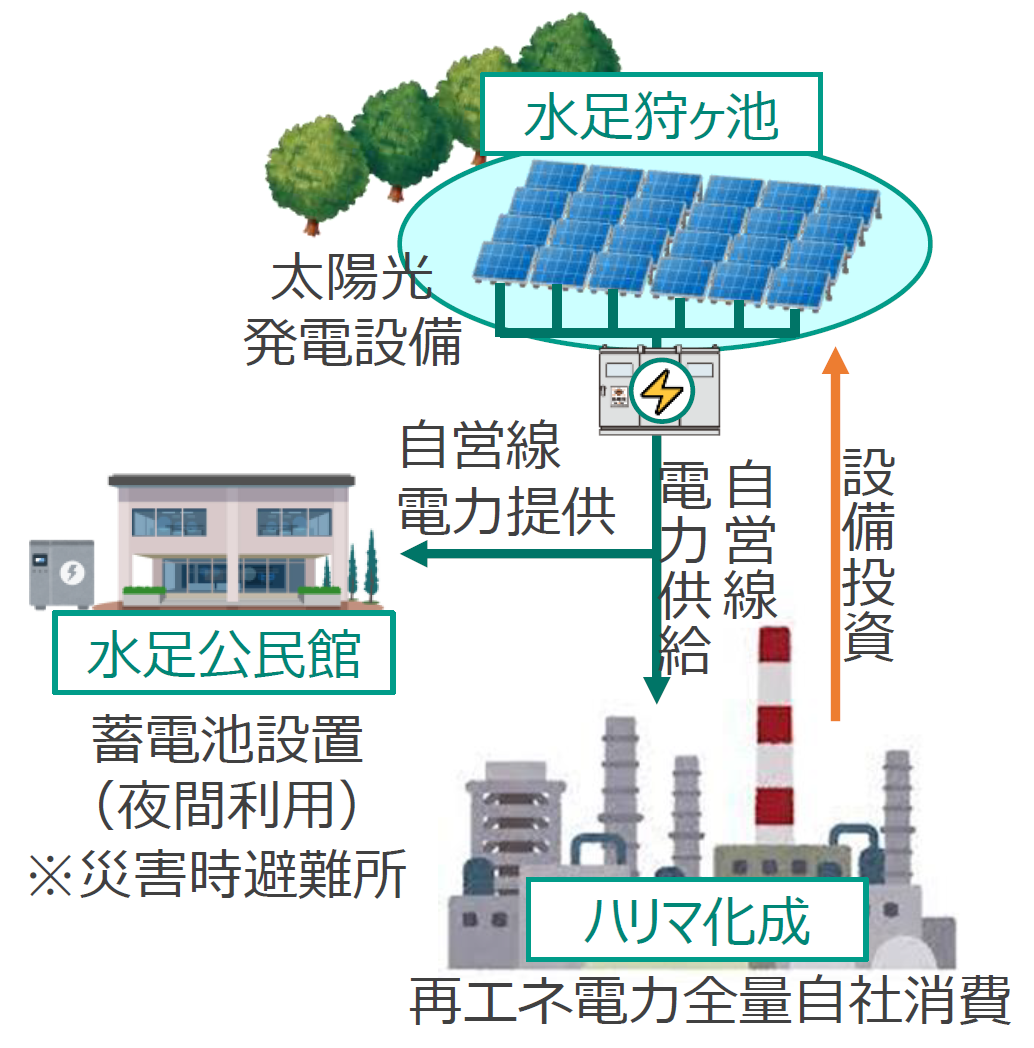

ため池水上太陽光発電事業開始

2023年3月、加古川製造所近くの狩ヶ池(兵庫県加古川市野口町)で、当社初となる「ため池水上太陽光発電事業」を開始いたしました。この発電設備(発電能力920kW)で発電した電力は、自営線で送電し加古川製造所で自家消費する他、近隣の公民館にも提供し、蓄電池を併設することで非常用電力としても活用されています。発電量は年間で約100万kWhあり、約380tのCO2排出量を削減することができました。

環境省の「令和 3 年度 二酸化炭素排出抑制対策事業費等補助金」の補助対象でもある本事業は、「地元への電力供給及び非常時の電源確保による地域防災強化での貢献」が評価され、環境省により「地域における太陽光発電の新たな設置場所活用事業に関する事例」として選定されるとともに、環境省のホームページにて公表されました。

再生可能エネルギーである太陽光による発電を行うことで、政府が推進する自然エネルギーの普及・拡大やCO2排出量の削減に貢献し、社会・地域とともに発展する企業として、サステナビリティ経営を推進し、事業を通じて、環境・社会課題解決に取り組んでいきます。

カーボンニュートラル都市ガスの導入

加古川製造所、ハリマエムアイディ(兵庫県加古川市)、伊保基地(兵庫県高砂市)にて、大阪ガス(株)が提供する「カーボンニュートラル都市ガス」の利用を2022年度より開始しています。

「カーボンニュートラル都市ガス」は、天然ガスの採掘から燃料として消費されるまでのそれぞれの工程で発生するCO2を、専用の認証基準で認められたCO2クレジットで相殺した液化天然ガス(LNG)を指します。このCO2クレジットは、企業が行う環境保護活動を定量化したクレジットとして計算し、間接的なカーボンオフセットを実現するものです。

今後も、これらの取り組みを継続しつつ、国内でのGHG削減活動を海外拠点へ展開させ、2050年までにグループ全体でカーボンニュートラルの実現に向けて取り組んでいきます。

「電力CO₂排出量のゼロ化」の実現

加古川製造所では、エネット社が提供する再エネ導入支援メニュー「EnneGreen®(エネグリーン)プラン」を2023年4月より導入しました。「エネグリーンプラン」は、電気に再エネ指定の非化石証書を組み合わせ、CO₂排出量をゼロとする仕組みです。これにより、同製造所で使用するすべての電力は、再生可能エネルギー由来となりました。

さらに、その他の国内工場では、特に電力使用量が多い茨城工場(茨城県稲敷郡)、東京工場(埼玉県草加市)、富士工場(静岡県富士市)にて、東京電力エナジーパートナー社が提供する「グリーンベーシックプラン」を同じく4月より導入し、購買電力の一部を再生可能エネルギーに切り替えました。「グリーンベーシックプラン」は、FIT非化石証書および再エネ指定の非FIT非化石証書を組み合わせた、CO₂排出量ゼロのプランです。

自家消費型太陽光発電設備の導入

アルゼンチン

LAWTER コンコルディア

事業活動によるCO2排出量を削減する取り組みの一環として、太陽光発電設備を導入しました。発電した電力は自社内で消費され、再生可能エネルギーの活用促進を図っています。

加古川市ゼロカーボンパートナーに選定

ハリマ化成は、創業の地である兵庫県加古川市と協働し、2050年までに二酸化炭素排出量を実質ゼロにすることを目指す、「ゼロカーボンパートナー」に選定されました。

当プログラムでは、加古川市が2022年に表明した「ゼロカーボンシティ宣言」に賛同する市内事業者が、市と協定を締結し、協力・連携をしながら、脱炭素に向けた取り組みを推進しています。また、加古川市が提供する「省エネ診断」を通じて、光熱費削減方法や再生可能エネルギー導入方策などといった環境保全活動の強化を図っていきます。

基幹工場の加古川製造所では、2005年から稼働しているバイオマス発電設備(最大出力4,000kW)活用のほか、2023年3月より、当社初となるため池水上太陽光発電事業を開始し、再エネ導入支援メニュー「エネグリーンプラン」の導入など、温室効果ガス排出量削減活動に積極的に取り組んでいます。

加古川観光大使の上野樹里さんがデザインした

「加古川市ゼロカーボンロゴ」

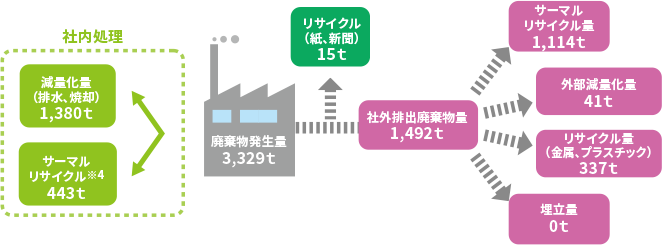

廃棄物の削減

循環型社会形成を目指した取り組みのひとつとして、廃棄物の減量、リサイクルの推進、適正管理に努めています。

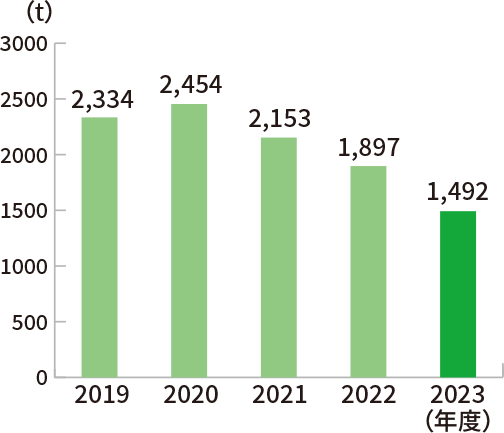

廃棄物発生量の内訳と推移

■2024年度廃棄物フローと結果

集計範囲:ハリマ化成グループ(東京本社、大阪本社)、ハリマ化成、ハリマエムアイディ

集計範囲:ハリマ化成グループ(東京本社、大阪本社)、ハリマ化成、ハリマエムアイディ

- ※

- サーマルリサイクル(Thermal Recycle):廃棄物を単に焼却処理せず、焼却の際に発生する熱エネルギーを回収・利用すること。

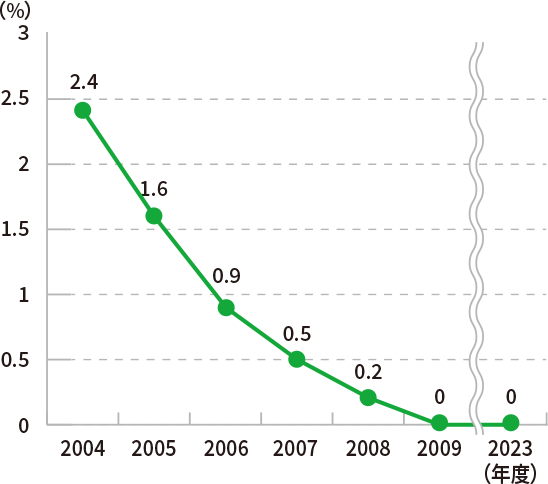

ゼロエミッション※

ゼロエミッション継続中

過去、最終埋立処分率は2%以上で推移していました。ほとんどはバイオマス燃料の焼却灰※であり、Na、Kを多く含むため、埋立処分となっていましたが、種々検討の結果、2005年度からセメントへの利用が可能となり、リサイクルできるようになったため、2006年度より最終埋立処分率が1%以下となり、ゼロエミッションを達成しました。 2010年度には、廃ガラスのリサイクル処理も可能となり、2011年度は、さらに削減を進めて最終埋立処分率がゼロとなりました。今後も0%を継続していきます。

- ※

- ゼロエミッション:「ある産業から出る全ての廃棄物を他の分野の原料として活用し、あらゆる廃棄物をゼロにすることを目指すことで新しい資源循環型社会の形成を目指す考え方」として国連大学で提唱された。ハリマ化成は、「事業所から発生する一般、産業廃棄物の総排出量に対する埋立量の割合を1%以下とする」ことを目指している。

- ※

- バイオマス燃料の焼却灰:バイオマスボイラーの燃料であるトール油副生物は、工程上、石鹸の酸分解を含むため、硫酸ナトリウムを多く含んでいる(灰分約1%)。

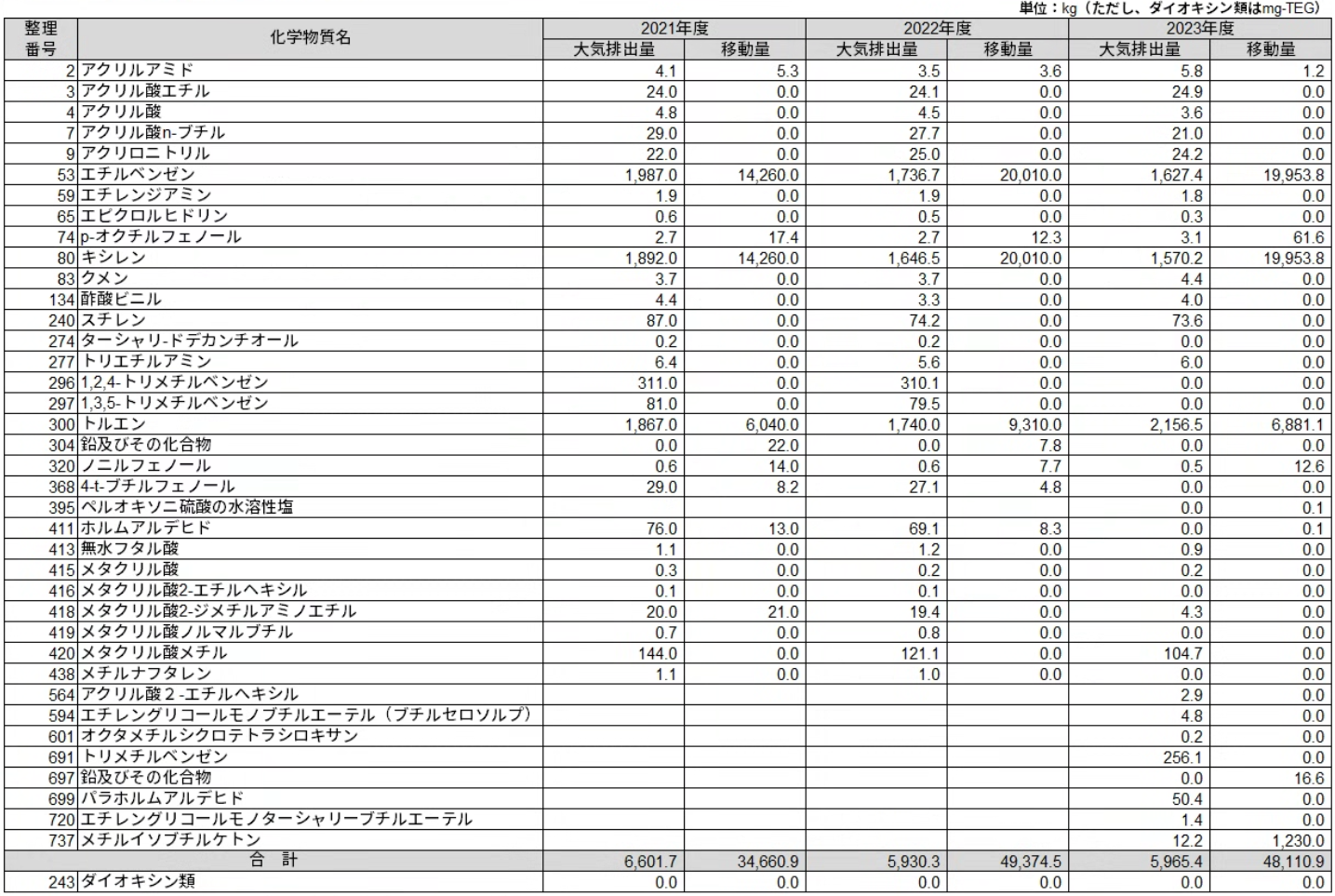

PRTR※法対象物質の排出

PRTR法対象物質の環境への排出量を把握し、国へ報告する義務を果たすだけでなく、精度の高いデータを収集して排出量削減につなげていくための手段として活用しています。なお、土壌への排出はありません。

PRTR法対象物質の排出量・移動量の一覧

集計範囲:ハリマ化成、ハリマエムアイディ

- ※

- PRTR:有害性のある多種多様な化学物質が、どのような発生源からどれくらい環境中に排出されたか、あるいは廃棄物に含まれて事業所の外に運び出されたかというデータを把握し、集計し、公表する仕組み。

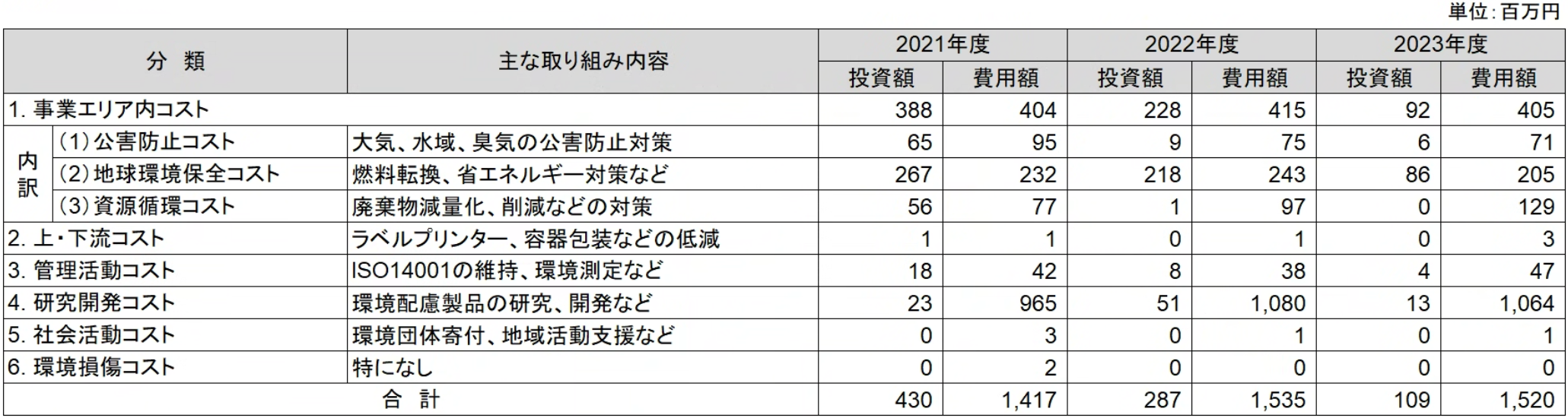

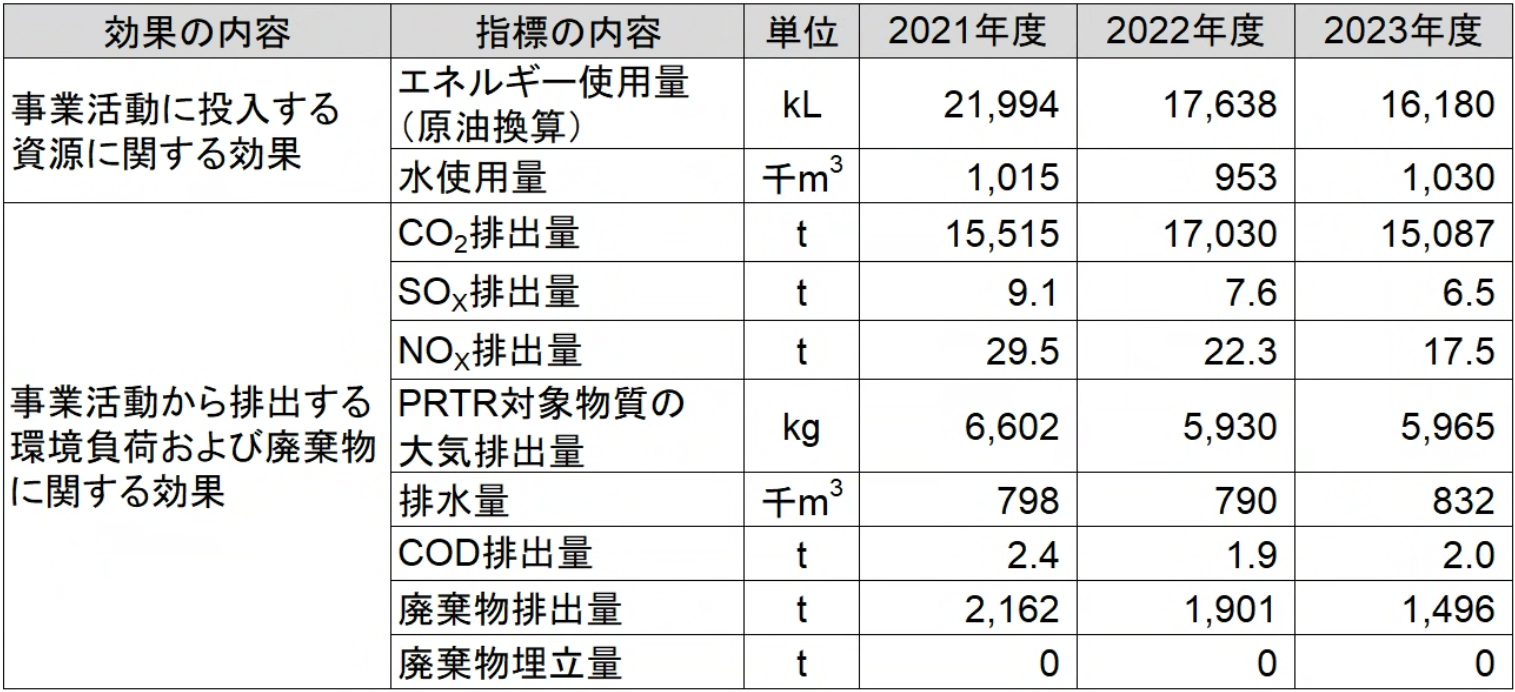

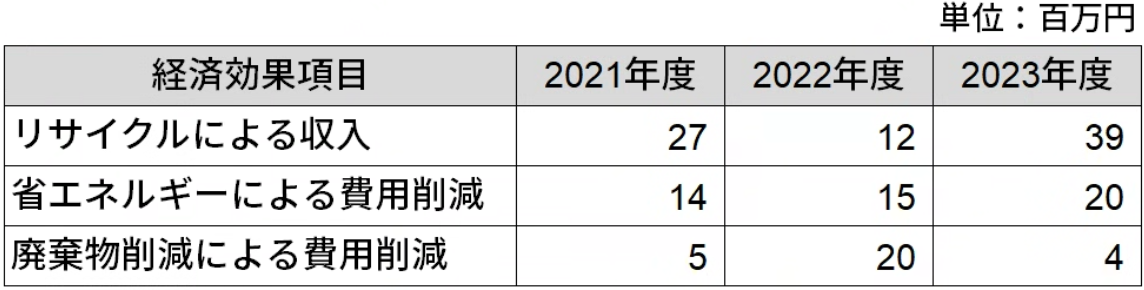

環境会計※

事業活動における環境保全のためのコスト、その活動によって得られた効果を把握、分析することで、効果的な環境経営に活かしています。

環境保全コスト

環境保全効果(物量効果)

環境保全対策に伴う経済効果(実質的効果)

集計方法:算定基準については、環境省の「環境会計ガイドライン2005」、(社)日本化学工業協会の「化学企業のための環境会計ガイドライン」をもとに集計しました。

集計範囲:ハリマ化成グループ(東京本社、大阪本社)、ハリマ化成、ハリマエムアイディ

- ※

- 環境会計:環境保全への取り組みを効率的かつ効果的に推進していくことを 目的と して、事業活動における環境保全のためのコストとその活動により得 られた効果を認識し、可能な限り定量的(貨幣単位または物量単位)に測定し、伝達する仕組み。

サイトレポート

※環境パフォーマンスデータの集計期間

ハリマ化成グループ(国内):2024年4月~2025年3月

ハリマ化成グループ(海外):2024年1月~2024年12月

日本

ハリマ化成 加古川製造所、ハリマエムアイディ

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 2,392 | 2,992 | 3,794 | 5,922 | 5,857 |

| CO2排出量 | t-CO2 | 5,196 | 6,614 | 8,680 | 7,458 | 7,155 |

日本

ハリマ化成 富士工場

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 2,550 | 2,808 | 2,823 | 2,812 | 2,601 |

| CO2排出量 | t-CO2 | 4,844 | 5,304 | 5,363 | 4,958 | 4,046 |

日本

ハリマ化成 東京工場

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 878 | 764 | 618 | 1,020 | 1,027 |

| CO2排出量 | t-CO2 | 1,663 | 1,438 | 1,168 | 1,018 | 675 |

日本

ハリマ化成 茨城工場

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 486 | 505 | 474 | 476 | 378 |

| CO2排出量 | t-CO2 | 1,111 | 1,104 | 1,040 | 860 | 678 |

日本

ハリマ化成 北海道工場

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | *2022年3月に 閉鎖しました。 |

|

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 127 | 59 | 1 | ||

| CO2排出量 | t-CO2 | 318 | 142 | 2 | ||

日本

ハリマ化成 仙台工場

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 190 | 198 | 192 | 196 | 200 |

| CO2排出量 | t-CO2 | 414 | 426 | 403 | 434 | 434 |

日本

ハリマ化成 四国工場

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 120 | 125 | 98 | 100 | 99 |

| CO2排出量 | t-CO2 | 234 | 282 | 216 | 219 | 219 |

日本

ハリマ化成グループおよびハリマ化成オフィス関連

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 125 | 121 | 94 | 96 | 105 |

| CO2排出量 | t-CO2 | 216 | 205 | 157 | 141 | 153 |

日本

ハリマ化成商事 加古川営業所

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 41 | 40 | 40 | 35 | 35 |

| CO2排出量 | t-CO2 | 54 | 56 | 49 | 69 | 65 |

日本

ハリマ化成商事 作州武蔵カントリー倶楽部、ホテル作州武蔵

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 753 | 705 | |||

| CO2排出量 | t-CO2 | 1,889 | 1,728 |

日本

セブンリバー

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 99 | 101 | 98 | 106 | 104 |

| CO2排出量 | t-CO2 | 146 | 155 | 136 | 237 | 218 |

日本

日本フィラーメタルズ

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 79 | 78 | 75 | 68 | 67 |

| CO2排出量 | t-CO2 | 167 | 161 | 158 | 146 | 151 |

日本

ハリマ食品

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 379 | 382 | |||

| CO2排出量 | t-CO2 | 729 | 701 |

チェコ

Harimatec Czech, s.r.o.

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 47 | 40 | 36 | 28 | 41 |

| CO2排出量 | t-CO2 | 90 | 76 | 66 | 58 | 79 |

ベルギー

LAWTER カロ

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 2,901 | 2,813 | 2,786 | 2,352 | 2,462 |

| CO2排出量 | t-CO2 | 4,925 | 4,495 | 4,335 | 3,787 | 3,987 |

オランダ

LAWTER マーストリヒト

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 2,438 | 2,501 | 2,486 | 2,196 | 2,161 |

| CO2排出量 | t-CO2 | 4,392 | 4,612 | 4,491 | 4,085 | 4,012 |

中国

杭州哈利瑪電材技術有限公司

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 15 | 15 | 16 | 20 | 25 |

| CO2排出量 | t-CO2 | 28 | 27 | 28 | 38 | 47 |

中国

杭州杭化哈利瑪化工有限公司

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 1,012 | 1,028 | 1,071 | 1,151 | 1,127 |

| CO2排出量 | t-CO2 | 2,055 | 2,070 | 2,152 | 2,263 | 2,314 |

中国

東莞市杭化哈利瑪造紙化学品有限公司

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 464 | 444 | 562 | 485 | 505 |

| CO2排出量 | t-CO2 | 882 | 829 | 1,037 | 1,030 | 979 |

中国

山東杭化哈利瑪化工有限公司

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 404 | 511 | 564 | 462 | 480 |

| CO2排出量 | t-CO2 | 762 | 944 | 1,037 | 964 | 873 |

中国

LAWTER 上海

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 4 | ||||

| CO2排出量 | t-CO2 | 10 |

中国

LAWTER 南平

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 1,752 | 1,870 | 1,605 | 1,734 | 1,546 |

| CO2排出量 | t-CO2 | 3,737 | 3,990 | 3,410 | 2,461 | 2,170 |

中国

LAWTER 封開

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 329 | 312 | 405 | 406 | 509 |

| CO2排出量 | t-CO2 | 873 | 753 | 871 | 595 | 718 |

中国

LAWTER 南寧

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 830 | 716 | 566 | 698 | 721 |

| CO2排出量 | t-CO2 | 1,714 | 1,327 | 1,048 | 961 | 1018 |

韓国

LAWTER クンサン

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 351 | 326 | 210 | 277 | 334 |

| CO2排出量 | t-CO2 | 622 | 606 | 387 | 326 | 401 |

マレーシア

Harimatec Malaysia Sdn. Bhd.

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 22 | 24 | 151 | 216 | 329 |

| CO2排出量 | t-CO2 | 40 | 43 | 263 | 424 | 637 |

※2022年度は事業買収により増加。

ニュージーランド

LAWTER Mt.マウンガヌイ

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 3,202 | 3,059 | 3,131 | 4,846 | 4,759 |

| CO2排出量 | t-CO2 | 4,156 | 3,760 | 3,813 | 3,757 | 3,537 |

米国

Plasmine Technology, Inc. ベイミネット工場

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 2,390 | 2,046 | 2,314 | 2,153 | 2,589 |

| CO2排出量 | t-CO2 | 4,565 | 3,865 | 4,346 | 4,710 | 5,063 |

米国

Plasmine Technology, Inc. ポートランド工場

| 項目 | 単位 | 2020年度 | *2020年7月に閉鎖しました。 | ||||

|---|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 180 | |||||

| CO2排出量 | t-CO2 | 346 | |||||

米国

Harimatec Inc.、Harima USA, Inc.

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 23 | 27 | 29 | 26 | 30 |

| CO2排出量 | t-CO2 | 43 | 49 | 51 | 51 | 56 |

米国

LAWTER エルジン

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 168 | 161 | 163 | 151 | 142 |

| CO2排出量 | t-CO2 | 316 | 295 | 298 | 269 | 260 |

米国

LAWTER バクスレー

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 6,309 | 6,788 | 6,618 | 5,466 | 5,803 |

| CO2排出量 | t-CO2 | 10,508 | 11,741 | 11,537 | 10,385 | 10,859 |

ブラジル

Harima do Brasil Industria Quimica Ltda.(本社/パラナ工場)

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 393 | 418 | 500 | 457 | *株式譲渡 |

| CO2排出量 | t-CO2 | 809 | 849 | 1,007 | 980 |

アルゼンチン

LAWTER コンコルディア

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 1,024 | 1,226 | 1,092 | 4,218 | 5,023 |

| CO2排出量 | t-CO2 | 2,804 | 3,418 | 2,975 | 2,937 | 2,457 |

アルゼンチン

LAWTER ブエノスアイレス

| 項目 | 単位 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|---|

| エネルギー使用量(原油換算) | kL | 3 | ||||

| CO2排出量 | t-CO2 | 7 |

エネルギー使用量(原油換算)

CO2排出量

海外連結子会社のエネルギー消費量(原油換算kL)算定

エネルギーの使用の合理化及び非化石エネルギーへの転換等に関する法律(省エネ法)に基づく算定方法を使用しています。

LAWTER社のCO2排出量算定

GHGプロトコル(温室効果ガス排出量を算定・報告するための国際的な基準)に基づいて算定

海外連結子会社CO2排出量算定

電気:「温室効果ガス排出量算定・報告・公表制度」で定められた直近の代替値(国が公表する電気事業者ごとの実排出係数およびそれ以外の者から供給された電気について実測などに基づく適切な排出係数を用いて算定が困難な場合に代替する係数)を使用しています。

燃料:地球温暖化対策の推進に関する法律(温対法)に基づく「温室効果ガス排出量算定・報告・公表制度」の「温室効果ガス排出量算定・報告マニュアル」で定められた係数を使用しています。